生产流程的重组生产流程的重组

一、概述

HU公司是一个为我国生产程控交换机的大型企业。成立于1988年,经过十年创业,由一个几十人的小企业,发展为年产值达50亿的大型高科技企业。HU公司能在短期内取得如此显著的成就,主要应归功于其内部催人奋进、团结奋斗的深厚的企业文化;对科研和开发的高度重视和大量投入;对人力资源开发和引进的大胆探索;尤其是对顾客需求的高度责任感和作业流程的不断重组和持续改进。

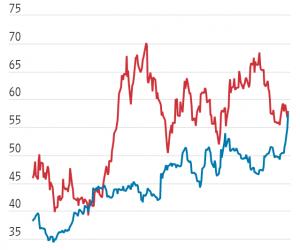

HU公司主要生产程控交换机,处在竞争异常激烈的高科技通信行业。为了谋得持久的竞争优势,企业必须要能够及时开发出能满足消费者特定需求的产品并能以高效能的作业流程作为支撑。作业流程效能的不断提高是产品质量得以保证、功能得以实现、消费者的需求得以真正满足的基础。从1996年底开始,HU公司决定引入精益生产方式对现有的作业流程,首先是生产流程进行变革。迄今为止,HU生产流程的效能得以持续提高,它的变革也不断向深处发展。

HU的生产总部原来主要由三个部门组成,它们是总测部、总装部和单板部。单板部主要生产交换机上的各种电路板,总装部生产交换机的机架,总测部负责整机的生产和调试。

直至1996年8月20日,HU生产总部的半成品加工模式实施的是传统的批量备货式生产,即以月度销售计划、月度半成品加工计划为参照,以备货方式生产,希望能够依靠库存的增加来满足订单的需求,实行的是以成本换取时间的策略。在这种备货式生产模式下,虽然库存量常常居高难下且有增加的趋势,但是总测部却往往因为缺少合适的机柜,或是缺少特定的单板而影响调测进度。也就是说,虽有大量的库存存在,但是特定订单的相应配置却往往难以一时配齐。这就极大地延长了交货周期并造成生产系统经常性的“救火式”生产,使生产流程产生许多不必要的波动和振荡。另外,由于物料的领取、补料、退料、故障板的处理都要经过仓储部等相应部门,因此各种繁琐的手续和单据的填写,物料的清点和频繁出入库都占用了大量的人力、物力和时间。不难看出,这些活动大多数属于不创造价值,而应当立即取消的活动。因此,如果对上述流程进行粗略的结构性的重组,尽量取消各种不必要的手续和活动,就能产生明显的收益。

二、生产流程重组的目标和实施步骤

(一)生产流程重组的目标

上述传统作业模式的缺陷是显而易见的:大量库存品的存在不仅占用了大量周转资金,而且增加了产品改型和升级时的更改成本(对高新技术企业尤其如此);由于制定的销售计划与市场的实际需求根本不可能完全一致,按计划生产的作业流程也就难以完全满足市场的需求;批量的作业方式以及过长的作业周期也使得作业流程难以对市场需求的变动作出及时的调整。为此,必须对传统作业模式进行变革,必须从原有的大批量备货式生产转向小批订货式生产,最终转向单件定制作业模式。最终的目标是建立整个流程的“拉”式作业机制,即由最终消费者根据自己的特定需求启动整个价值链的运作;实现特定价值首先是在本企业范围内价值链上的顺畅流动,消除各类停留、返工和浪费现象,实现零库存、零缺陷生产,亦即实现整个作业流程的持续精益化。

(二)实施步骤

1、总测和总装工序的重组。1996年8月21日,生产总部改变了总装部对所需机柜的备货式生产方式,取消了机柜的PQC(在线检验)和机柜的出入库过程,实现了机柜的准时化生产,并把原有的总测部和总装部的机柜生产组合并组成了四个并行作业的作业小组,由这些作业小组根据每个订单的具体配置连续完成从机柜组装到整机调测的所有工序。

通过流程重组实现了整机生产、调测的流水作业。

2、单板的准时化生产。单板部的单板生产是生产总部整个生产流程最为关键的一环。它占用了绝大部分流程时间和生产成本。怎样实现单板的准时化生产是整个变革的一块硬骨头。迄今为止,HU生产总部采取了厂房的重新布置、生产流程的不断优化、全面质量管理等手段对单板部进行了一些变革,也取得了一定的成绩,但要真正实现单板的准时化生产还有很长的路要走。

(1)厂房的重新布置和物流的改善。为了实现准时化生产,为了大幅度降低在制品库存,首先必须密切前、后工序之间的联系,均衡前、后工序的生产能力,尽可能地缩短在制品在前、后工序间的移动距离。为此,有必要首先对传统作业模式下的厂房和设备进行重新布置。HU生产总部,尤其是单板部内部,变革前的物流路线和资源配置存在许多不合理的地方。该流程存在的主要问题是:在制品在各工序之间的移动路线迂回曲折且较为冗长(相邻工序相距较远的必然后果);各工序的生产能力(工序能力)相差悬殊。如焊接线体生产能力约为一班40万线/月,而波峰焊二班最多为30万线/月。资源配置极不合理,尤其当单板生产批量较大时,造成在制品在瓶颈工序前的大量堆积。为了改善物流,顺畅在制品的移动路线,尽可能地缩短在制品在工序之间的移动距离,尽可能地减少在制品在反复搬运过程中造成的损伤,大幅度缩短生

产周期,对生产场地进行了重新布置。

比较两个工艺流程,可以看出,改革后的物流尽可能地符合了“U”型线布置模式。这种“U’型线布置具有以下四个优点: